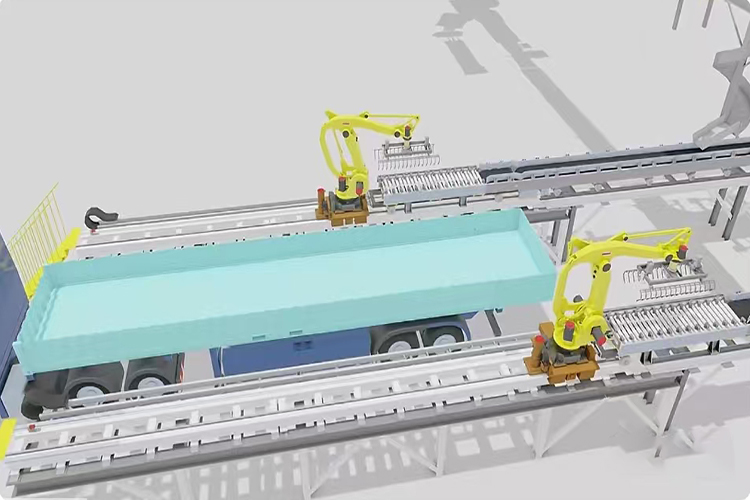

LKW-Sack-Be- und Entladesystem

Das Be- und Entladesystem für LKW-Säcke ist eines der Online-LKW-Beladesysteme mit Roboterarm. Anwendbare Branchen:

1. Zement/Baumaterialien: 50 kg Zementsäcke, Großlast-6-Achsen-Roboter + Vakuumsauger, 600-2000 Säcke/Stunde

2. Dünger/Futter: 25 kg ~ 40 kg Säcke, Mittellastroboter + Greifer

3. Lebensmittel/Getränke/in Kartons, Flaschen: BLMC-Roboter + Greifer

4. Chemikalien-/Kunststoff-/Tonnensäcke, Fässer: Schwerlast-Portalroboter + Schlinge

5. Industrielles LKW-Be- und Entladesystem für Salzsäcke

Das Roboterarm-Ladesystem ist eine automatisierte Logistikanlage, die Industrieroboter, intelligente Bildverarbeitung und Fördersysteme nutzt, um effiziente und präzise Ladevorgänge zu ermöglichen. Es wird häufig in Branchen wie der Zement-, Düngemittel-, Futtermittel-, Lebensmittel- und Chemieindustrie eingesetzt und eignet sich besonders für die Verladung von Säcken, Kartons oder normal geformten Gegenständen.

I. Systemzusammensetzung

(1) Roboterarm (Industrieroboter)

Typ: Verwendet meist einen 4-Achsen-Gelenkroboter (z. B. BS-180-3100) (Hochgeschwindigkeits-Leichtlastszenario).

Last: Wählen Sie entsprechend dem Gewicht der Waren aus (Zementsäcke wiegen beispielsweise normalerweise 50 kg pro Sack und es wird ein Roboter mit einer Last von ≥ 120 kg benötigt).

Endeffektor:

Vakuumsaugnapf: geeignet für flach verpackte Materialien (wie Zement, Mehl).

Greifer/Klemme: Wird für verpackte oder unregelmäßig geformte Artikel verwendet.

Magnetische Saugvorrichtung: Szenario Metallverpackung.

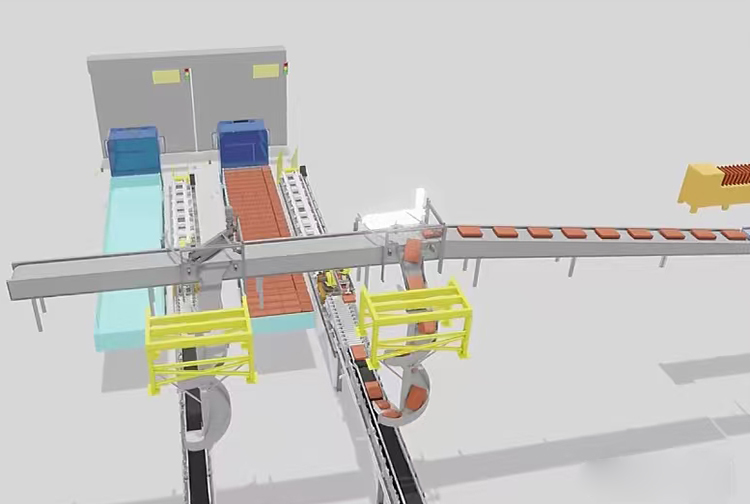

2) Fördersystem

Zuführband: Bandförderer, Rollenbahn oder Kettenförderer, der die Ware in den Arbeitsbereich des Roboterarms transportiert.

Weichen (optional): sortiert mehrere Warenarten.

Wiege-/Inspektionsmodul: Stellt sicher, dass das Gewicht oder Aussehen jedes Frachtstücks qualifiziert ist.

(3) Visuelles Positionierungssystem

3D-Kamera/Laserscanner: Erkennt die Größe des Wagens, den Stapelzustand der Ladung und die Position des Fahrzeugs.

Algorithmus: Generiert den optimalen Stapelpfad durch Punktwolkenanalyse und unterstützt dynamische Anpassungen (wie Fahrzeugbewegungen oder Ladungsversatz).

(4) Steuerungssystem

SPS (Siemens, Mitsubishi): koordiniert Roboterarm, Förderband und Sensor.

Mensch-Maschine-Schnittstelle (HMI): bietet ein Bedienfeld und unterstützt die Umschaltung zwischen manuellem und automatischem Modus.

Daten-Docking: Kann an WMS (Warehouse Management System) oder TMS (Transportation Management System) angebunden werden.

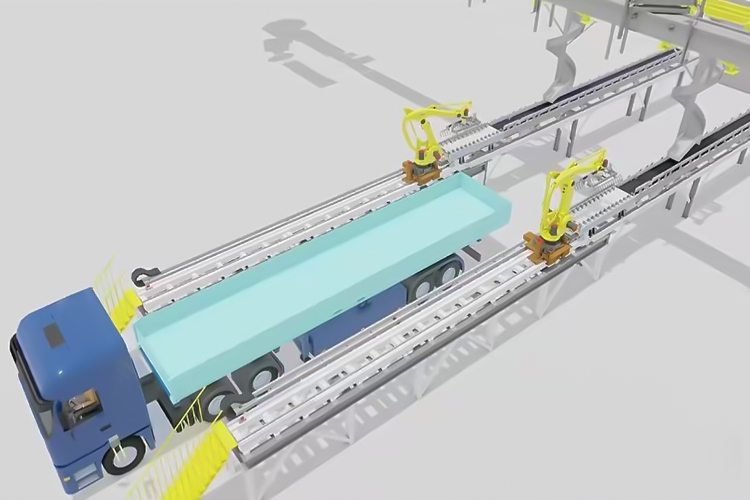

II. Arbeitsablauf

1. Beladen der Fracht: Das Förderband transportiert die Fracht zur Greifstation des Roboterarms.

2. Fahrzeugpositionierung: Das visuelle System scannt die Größe des Wagens und den aktuellen Beladungszustand.

3. Pfadplanung: Das System berechnet die optimale Greif- und Stapelreihenfolge (z. B. versetztes Stapeln, um ein Einstürzen zu verhindern).

4. Greifen und Platzieren: Der Roboterarm führt das Laden gemäß dem geplanten Pfad durch und passt seine Haltung in Echtzeit an.

5. Abschlussrückmeldung: Nach dem Beladen sendet das System ein Signal und das Fahrzeug fährt los.

III. Anwendbare Branchen

1. Zement/Baumaterialien: 50 kg Zementsäcke, Großlast-6-Achsen-Roboter + Vakuumsauger, 600-2000 Säcke/Stunde

2. Dünger/Futter: 25 kg ~ 40 kg Säcke, Mittellastroboter + Greifer

3. Lebensmittel/Getränke/in Kartons, Flaschen: BLMC-Roboter + Greifer |

4. Chemikalien-/Kunststoff-/Tonnensäcke, Fässer: Schwerlast-Portalroboter + Schlinge

5. Industrielles LKW-Be- und Entladesystem für Salzsäcke

IV. Auswahlempfehlungen

Umgebung mit hoher Staubbelastung (z. B. Zementwerke): Wählen Sie einen staubdichten Roboter + Staubentfernungssystem.

Schwere Güter (z. B. Tonnensäcke): Portalroboter in Betracht ziehen

Hohe Präzisionsanforderungen (z. B. Medikamentenboxen): mit hochauflösendem 3D-Vision-System.