Hochgeschwindigkeits-Blisterverpackungsmaschine

1. Durch den Einsatz fortschrittlicher Steuerungssysteme und präziser mechanischer Strukturen kann ein langfristig kontinuierlicher und stabiler Betrieb erreicht werden, wodurch Ausfallzeiten und Produktionsunterbrechungen reduziert werden.

2. Durch den Einsatz hochpräziser Formen und fortschrittlicher Formtechnologie wird die Blisterformung regelmäßig und in der Größe genau, und der Fehler kann in einem sehr kleinen Bereich kontrolliert werden.

3. Durch die Optimierung der Heißsiegelparameter und die Verwendung hochwertiger Heißsiegelmaterialien wird eine feste Blisterversiegelung garantiert und die Produktqualität wirksam geschützt.

3. Es kann für die Verpackung einer Vielzahl von Produkten verwendet werden und kann sich an Produkte unterschiedlicher Form, Größe und Eigenschaften anpassen.

4. Der Zugmechanismus des Roboterarms verfügt über einen Servoantrieb und der Hub kann innerhalb eines bestimmten Bereichs frei eingestellt werden.

5. Der Einsatz energiesparender Motoren und fortschrittlicher Steuerungstechnik reduziert den Energieverbrauch der Geräte und spart Energiekosten.

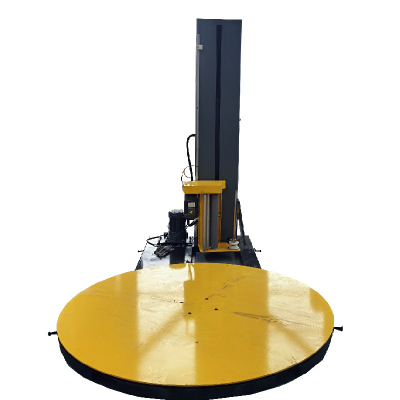

Als Schlüsselausrüstung im Bereich der modernen Verpackung werden Hochgeschwindigkeits-Blisterverpackungsmaschinen aufgrund ihrer hervorragenden Leistung in vielen Branchen wie der Lebensmittel-, Kosmetik-, Elektronikindustrie usw. häufig eingesetzt. Es integriert fortschrittliche mechanische Fertigung, automatische Steuerung und Thermoformtechnologie und verpackt das Produkt mit hoher Geschwindigkeit, Präzision und stabilem Arbeitsablauf zwischen dem Blister und der Grundplatte.

Die fortschrittliche Technologie des Überdruckformens, Vakuumformens oder einer Kombination aus beidem, kombiniert mit hochpräzisen Formen, kann in kurzer Zeit schnell regelmäßige und genaue Blister formen. Die Formungsgeschwindigkeit beträgt Dutzende oder sogar Hunderte Male pro Minute und erfüllt so die Anforderungen an die Verpackungsform verschiedener Produkte.

Ausgestattet mit einer Vielzahl von Zuführgeräten wie Vibrationsplatten, Förderbändern, Dosierschnecken usw. können Produkte entsprechend ihrer Eigenschaften (z. B. Granulate, Pulver, Tabletten, Flüssigkeiten usw.) präzise gefördert und abgefüllt werden.

Durch den Einsatz mehrerer Heißsiegelmethoden wie oberes und unteres Netz, männliche und weibliche Heißsiegelung, Luftkissen-Heißsiegelung usw. in Kombination mit einer präzisen Temperatur-, Druck- und Zeitsteuerung werden der Blister und die Grundplatte schnell und fest versiegelt. Die Heißsiegelung verfügt über eine hohe Festigkeit, verhindert wirksam das Eindringen von Luft und Feuchtigkeit, sorgt für eine zuverlässige Versiegelungsumgebung für das Produkt und verlängert die Haltbarkeit des Produkts.

Nachdem die Blisterformung, das Füllen und das Heißsiegeln abgeschlossen sind, wird die kontinuierliche Blisterfolie durch einen Hochgeschwindigkeits-Stanzmechanismus präzise in einzelne Verpackungseinheiten gemäß der voreingestellten Größe geschnitten und ordnungsgemäß ausgegeben.

Der Formprozess basiert auf hochpräzisen Formen und fortschrittlicher Technologie, um sicherzustellen, dass der Blisterformfehler äußerst gering ist und das Erscheinungsbild ordentlich und exquisit ist. Der Abfüllvorgang wird genau gemessen, um Produktmengen- oder Gewichtsabweichungen zu vermeiden.

Der Heißsiegelprozess kontrolliert die Parameter streng und sorgt für eine dichte und feste Versiegelung. Dadurch wird sichergestellt, dass die Qualität jeder Verpackungseinheit in allen Aspekten stabil und zuverlässig ist, wodurch die Wettbewerbsfähigkeit der Produkte auf dem Markt verbessert wird.

Es wird für Produktverpackungen in vielen Bereichen wie Medizin, Lebensmittel, Kosmetik, Elektronik usw. verwendet. Es kann flexibel mit Produkten in verschiedenen Formen wie Tabletten, Kapseln, Granulaten, Pulvern, Flüssigkeiten, Blöcken usw. umgehen.

Ausgestattet mit einem SPS-Steuerungssystem und einer Mensch-Maschine-Schnittstelle können Bediener über eine intuitive Schnittstelle problemlos Vorgänge wie das Starten und Stoppen der Ausrüstung, die Parametereinstellung, die Betriebsüberwachung und die Fehlerdiagnose durchführen und so eine hochautomatisierte Produktion erreichen und manuelle Eingriffe reduzieren , Senkung der Arbeitsintensität und Verbesserung der Produktionseffizienz.

Um den Energieverbrauch zu senken und gleichzeitig einen Hochgeschwindigkeitsbetrieb zu gewährleisten, kommen energiesparende Motoren und fortschrittliche Steuerungstechnik zum Einsatz. Ausgestattet mit mehreren Sicherheitsschutzeinrichtungen wie Not-Aus-Taste, Überlastschutz, Sicherheitsschild usw.