Anwendung eines intelligenten Beladesystems für LKW-Sacklader in der Zementindustrie

Anwendung intelligenter Ladesysteme in der Zementindustrie

Das manuelle Befüllen von Zementsäcken ist äußerst gesundheitsschädlich. Daher ist es zwingend erforderlich, Arbeitskräfte durch automatische Befülllösungen zu ersetzen. Daher wurde das intelligente Befüllsystem entwickelt. Dieser Artikel stellt hauptsächlich den Aufbau, die Funktionsmerkmale, die Betriebsart, die Kerntechnologie, die Marktanwendung und andere Aspekte des intelligenten Befüllsystems für Zementsäcke in der Verpackungswerkstatt von Zementwerken vor.

Verstehennt LadesystemlösungFunktionen und Funktionen

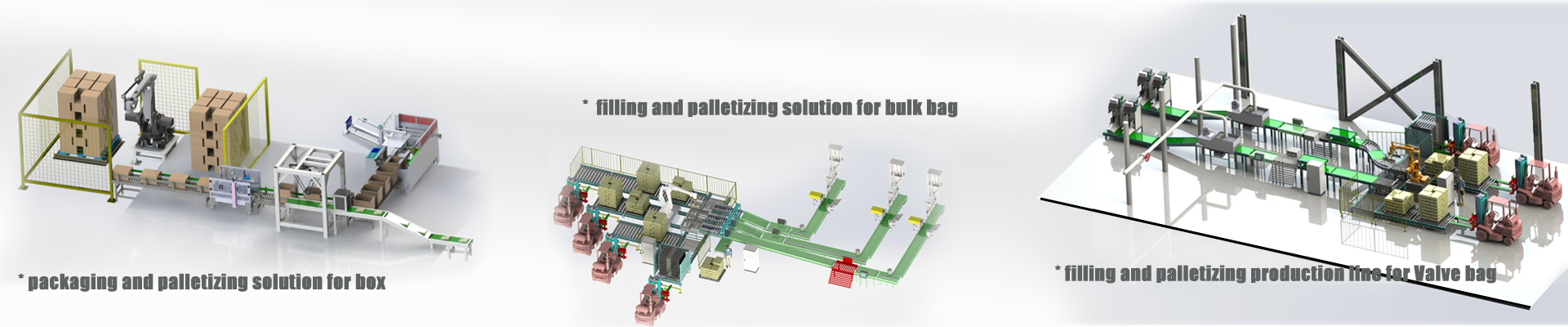

In Zementwerken gibt es zwei Hauptbetriebsarten für das Beladen: Offline-Beladen und Online-Beladen.

1. Offline-Laden

Offline-Beladung bezieht sich auf Bereiche, in denen kontinuierliche Produktion oder Produktionsspitzen verschoben werden müssen. Das heißt, wenn keine Versandaufträge vorliegen, führen Kunden die Verpackungsherstellung und Palettierung auf Paletten selbst durch; nach der Palettierung werden die Produkte im Lager eingelagert. Sobald Kunden Bestellanforderungen haben, werden die Produkte im Lager zuerst verkauft. Kunden können dann ganze Paletten verkaufen oder depalettieren. Nach der Depalettierung in lose Säcke werden die Produkte über das Förderband zum automatischen Beladeroboter transportiert. Der automatische Beladeroboter belädt automatisch entsprechend der Kundenbestellung. Nach Abschluss der Beladung verlässt das Fahrzeug die Spur. Das konkrete Anwendungsszenario ist in Abbildung 1 dargestellt.

2. Online-Laden

Online-Beladung bedeutet, dass der Kunde nach Ankunft des Fahrzeugs an der Ladespur die Verpackungsmaschine startet und anschließend die Big-Bag-Verpackung durchführt. Nach Abschluss der Big-Bag-Verpackung werden die verpackten Produkte über das Förderband an den Beladeroboter weitergeleitet, der das Fahrzeug automatisch gemäß Kundenauftrag belädt. Nach Abschluss der Beladung verlässt das Fahrzeug die Spur. Das konkrete Anwendungsszenario ist in Abbildung 2 dargestellt.

Es ist zu beachten, dass der intelligente Laderoboter in der Lösung unabhängig von Offline- und Online-Beladung dasselbe System ist. In der Praxis werden Offline- und Online-Beladung in ein und demselben großen System integriert, was die Auslastung des intelligenten Ladesystems weiter verbessert. Das intelligente Ladesystem besteht aus automatisierten Maschinen, Anwendungssoftware, Fahrzeugerkennungssystem, Videoanalyse und einem Staubsammelsystem. Die Maschinen ersetzen Personal bei schwerer körperlicher Arbeit. Das Staubsammelsystem sorgt für Sauberkeit und Staubfreiheit während des gesamten Ladevorgangs. Das Softwaresystem ist das Gehirn des gesamten Produkts. Durch den Datenfluss werden menschliche Eingriffe reduziert, wodurch das gesamte Produkt intelligenter, sicherer und kontrollierbarer wird. Die Funktionsweise ist wie folgt: Sobald der leere LKW am vorgesehenen Ort angekommen ist, muss er nicht mehr bewegt werden. Das intelligente Ladesystem erkennt das Fahrzeugmodell automatisch anhand des vom Bestellsystem übertragenen Gesamtladegewichts und ordnet die Ladestapel automatisch entsprechend der Wagengröße an. Die Lademaschine verpackt und verlädt das fertige Produkt automatisch. Sie verfügt über zwei Zählmethoden: Infraroterkennung und mechanische Zählung. Die Schnittstelle des Speichersystems ist reserviert. Nach Abschluss des Ladevorgangs werden Sprach- und Bildschirmanweisungen ausgegeben, und der LKW fährt ab. Das intelligente Ladesystem ermöglicht somit grundsätzlich einen staubfreien, digitalen und unbemannten Betrieb des Zementwerks.

Im Folgenden wird anhand eines Beispiels des intelligenten Ladesystems, das von Bremetz (Shandong) Machinery Co., Ltd. (im Folgenden „Bremetz“) entwickelt und hergestellt wurde, die Funktionsmerkmale dieses Produkttyps vorgestellt.

Ladeleistung: 2000–2400 Pakete/Stunde.

Effizienz der Depalettierung einer einzelnen Gruppe: 1000–1200 Pakete/Stunde; Gesamteffizienz: 2000–2400 Pakete/Stunde.

Durchfahrtshöhe für Fahrzeuge: 4 Meter.

Beladungsangaben: Fahrzeuggesamtlänge 4–17,5 Meter, Fahrzeugbreite 1,6–2,8 Meter.

Anwendbare Modelle: Hochschienenfahrzeuge, Fahrzeuge mit Stahlstangen (die maximale Erkennungsgenauigkeit von Stahlstangen mit vorhandenen Fahrzeug-Scangeräten beträgt 5 mm), Fahrzeuge mit Sonderformen, Pritschenfahrzeuge, Dreiräder und andere Cabriofahrzeuge.

Das Lademaschinensystem ist über Ethernet mit der Fabrikkarte verbunden, um eine automatische Erfassung der Auftragsinformationen zu ermöglichen und nach Abschluss des Auftrags Informationen auf die Karte zu übertragen, wodurch der Personalaufwand beim Ladevorgang reduziert wird.

Das Lademaschinensystem ermöglicht eine Verriegelungssteuerung mit Verpackungsmaschinen, Palettierern und anderen Prozessgeräten über Ethernet, um die Automatisierung des Ladevorgangs zu verbessern.

Nach der Ankunft des Fahrzeugs scannt das 3D-Laserradar des Laders das Fahrzeug automatisch, ermittelt automatisch die Fahrzeugposition und Fachgröße, berechnet automatisch die Stapelart und belädt das Fahrzeug automatisch.

Das Ladesystem verfügt über ein Identifikationssystem, das die Größeninformationen, die räumliche Ausrichtung und die Informationen zur Position der Verbindungsstange des aktuellen LKW-Abteils erkennt und an das Steuerungssystem zurückmeldet, um das Ladesystem adaptiv anzupassen; das visuelle Scansystem wird verwendet, um automatisch die Länge, Breite, Höhe und andere Daten des Fahrzeugs zu identifizieren und automatisch alle Daten (einschließlich Stapeldaten) zu generieren, um die Position der Verbindungsstange zu vermeiden.

Der vollautomatische Lader ist mit einer Verriegelungsfunktion zur Verriegelung der gesamten Übertragungsleitung ausgestattet.

Der Lader ist mit dem Manipulator der Verpackungslinie gekoppelt. Bei einem Ladestopp oder -ausfall schaltet der Manipulator der Verpackungslinie automatisch in den Palettenstapelmodus. Während des Ladevorgangs darf sich das Fahrzeug nicht bewegen, und der Lader fährt automatisch zum Laden.

Rechenzentrum: Teilen Sie Big Data mit dem ursprünglichen Logistik-Warteschlangensystem, dem SAP-System und dem Logistikinformationssystem des Zementwerks sowie offenen Datenschnittstellen.

Steuerungssystem: Hoher Grad an Intelligenz, berechnet automatisch die Zementstapelmethode entsprechend der tatsächlichen Situation des Fahrzeugs.

Fernsteuerung und Datenfreigabe: 24-Stunden-Fernüberwachung und Datensystem-Docking und Echtzeitfreigabe.

Der vollautomatische Lader ist mit einem Zähler ausgestattet, mit dem sich das Ladevolumen voreinstellen lässt. Bei Erreichen des eingestellten Wertes verfügt er über eine Gestänge-Parkfunktion.

Nach Abschluss des Ladevorgangs wird der Fahrer durch Ton und Licht daran erinnert, abzufahren. Es verfügt über die Funktion des segmentierten Ladens, der niedrigen Sackablagehöhe, des Verrutschens der Säcke und des ordentlichen Stapelns.

Es ist eine gemischte Beladung mehrerer Zementprodukte möglich. Die Anlage bietet Platz für Mehrfachbeladungen oder manuelle Beladung.

Zum Aufnehmen des Beutels werden zwei Manipulatoren verwendet. Das Übertragungssystem jedes Manipulators ist mit zwei Kettengetrieben ausgestattet (siehe Abbildung 3). Die Kette ist nach dem Prinzip der doppelten Redundanz ausgewählt, d. h. eine einzelne Kette kann die aktive Last des Manipulators tragen, um ein normales Laden und Versenden zu gewährleisten. In Extremfällen, wie z. B. einem Kettenbruch, kann der Lader nach dem Entfernen der beschädigten Kette mit dem Laden fortfahren und den Wartungszeitpunkt entsprechend der tatsächlichen Versandsituation wählen.

Die Sackablagehöhe ist niedrig, der maximale Hub des Manipulators beträgt 1,2 Meter, und die Sackentnahmestation kann den Wagen maximal ausfahren, um das Material abzulegen. Die Sackablagehöhe beträgt nicht mehr als 40 cm, die Stapelung ist sauber, und die Bruchrate der Säcke liegt unter 1 ‰.

Technische Architektur des intelligenten Ladesystems

Fahrzeugerkennungssystem

Es gibt viele Arten von LKWs, die Zement laden, darunter Dreiräder, Pritschenwagen, C-Typ-LKWs, Hohllastwagen, Sattelauflieger, LKWs mit hohen Seitenwänden, Pritschenwagen usw. Angesichts einer so großen Vielfalt an Fahrzeugmodellen ist eine manuelle Messung offensichtlich ein enormer Arbeitsaufwand. Das Erkennungssystem verwendet ein Laserlinien-Radar, das das Fahrzeug in alle Richtungen ohne tote Winkel scannen, die gescannten Daten in 3D-Punktwolkendaten umwandelt und den entsprechenden Algorithmus berechnet, um das Fahrzeugmodell sowie Länge, Breite, Höhe und andere Daten der Karosserie zu ermitteln. Die Messgenauigkeit kann bis auf 5 mm reichen und die Fahrzeugmodelle decken alle gängigen Modelle von Fahrzeugen zum Transport von Zementsäcken ab. Dies bedeutet, dass das intelligente Ladesystem eine sehr hohe Reproduzierbarkeit bei der Fahrzeugerkennung aufweist. Die Leistungsmerkmale des 3D-Schwenk-Neige-Messsystems sind in Abbildung 4 dargestellt.

2.Fehlervorhersagesystem

Der Kern des industriellen Internets der Dinge (IoT) ist die Erfassung von Anlagendaten. Das Fehlervorhersagesystem ist mit mehr als zehn Sensortypen ausgestattet. Durch die Installation eines IoT-Gateways werden Anlagen- und Sensordaten in Echtzeit erfasst und in die Cloud-Zeitreihendatenbank hochgeladen. In Kombination mit den Daten der Anlagen- und Materialverwaltungsmodule wird jede Anlagekomponente in Echtzeit analysiert. Die Cloud-Computing-Ressourcen werden genutzt, um Big-Data-Berechnungen historischer Daten durchzuführen und so den aktuellen Lebenszyklus jeder Komponente zu ermitteln. Bei ausgefallenen oder kurz vor dem Ausfall stehenden Komponenten werden rechtzeitig Alarmmeldungen ausgegeben. So wird sichergestellt, dass die Anlage rechtzeitig gewartet und repariert wird, ohne den Ladevorgang zu beeinträchtigen. Die Betriebs- und Wartungsmanagementplattform des intelligenten Ladesystems ist in Abbildung 5 dargestellt.

3. Weitere Kernfunktionen

(1) Das intelligente Ladesystem ist für verschiedene Zementsäcke geeignet, wie in Abbildung 6 dargestellt.

2) Sobald das Ein-Karten-System die Schnittstelle öffnet, kann es nahtlos mit dem Versandsystem der Zementwerkstatt verbunden werden. Gleichzeitig kann das Ladesystem auch mit Verpackungsmaschinen, Beuteleinlegemaschinen, Drehrutschen und anderen Geräten verbunden werden, um eine Kopplungssteuerung des gesamten Systems zu erreichen.

(3) Heutzutage sind die Verpackungsmaschinen vieler Zementwerke schon seit vielen Jahren im Einsatz, sodass die von den Verpackungsmaschinen ausgegebenen Beuteltypen relativ komplex sind und verschiedene abnormale Beuteltypen wie Endlosbeutel, horizontale Beutel, T-förmige Beutel usw. umfassen. Um diese Probleme zu lösen und die Stabilität des Ladesystems zu gewährleisten, ist das intelligente Ladesystem außerdem mit einer Einheit zur Verarbeitung von Beutelanomalien ausgestattet, wie in Abbildung 7 dargestellt.

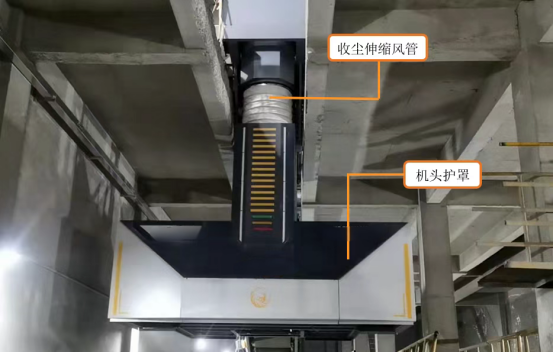

(4) Staubsammelmethode: Konzipieren Sie innerhalb des Palettierroboters und seines Bewegungsbereichs (d. h. den Raum direkt über dem Sackabwurfbereich) einen vollständig geschlossenen Raum als Staubsammelraum und sammeln Sie den Staub über das Staubsammelrohr im Staubsammelsystem.

(5) Der Schaltschrank ist wasser- und staubdicht und erfüllt die Schutzart IP54. Er ist mit einer speziellen Schaltschrankklimaanlage ausgestattet. Die Wärmeableitung im Schaltschrank erfolgt über eine interne Luftzirkulation, um die Staubentwicklung außerhalb des Schaltschranks zu isolieren. Die Verkabelung und Verschraubung erfolgt über eine Wanddurchführung und einen Flugzeugstecker. Der Schaltschrank erfüllt die Schutzart IP54. Er ist mit einer Erdungsklemme ausgestattet. Bei der Herstellung und Installation des Schaltschranks wird eine Kabelrinne vor der Platine verwendet. Die Komponenten im Schaltschrank sind wartungsfreundlich. Im Schaltschrank befindet sich eine Datenbox, die den Zugriff auf die Daten erleichtert und Staubansammlungen verhindert. Der Kabelausgang aus dem Schaltschrank ist mit einer Staubschutzkappe versehen. Abbildung 10 zeigt dies.

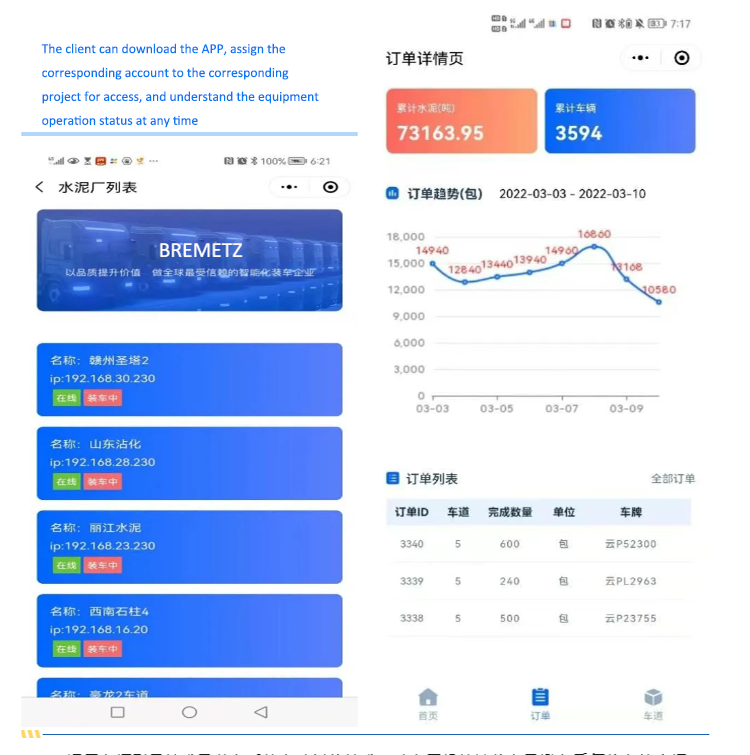

(6) Durch die Entwicklung mobiler Apps und die Anwendung digitaler Zwillingstechnologie können Fabriken jederzeit den Betriebszustand der Geräte, den Ladefortschritt und das Ladevolumen einsehen.

(7) Die Fahrzeugführungstechnologie und die automatische Abweichungskorrekturtechnologie des Ladesystems helfen dem Fahrer, schnell einzuparken und vermeiden so den Aufwand wiederholten Parkens. Wenn das Fahrzeug innerhalb von 15 cm links oder rechts geparkt wird, kann das Gerät immer noch eine normale Beladung erreichen. Wie in der Abbildung dargestellt.

Um sich an verschiedene Fahrzeugmodelle anzupassen, wurde die automatische Ladeanlage von Bremetz kontinuierlich weiterentwickelt und nun auf das Modell BSBL-400 aufgerüstet, das alle offenen Fahrzeugmodelle und Sackarten abdecken kann. Das Ladesystem eignet sich auch zum Laden von Sackprodukten wie Mehl, Harnstoff, Kalidünger, Phosphatdünger, Düngemittel, Futtermittel, chemisches Pulver usw.

Für welche Branchen sind LKW-Sackverlader geeignet?

LKW-Sacklader, auch bekannt alsLKW-montierte FörderbandladeroderSackhandhabungssysteme, sind für die Automatisierung und Optimierung des Be- und Entladens von Sackware auf LKWs konzipiert. Sie werden häufig in Branchen eingesetzt, die große Mengen an Sackware verarbeiten, um die Effizienz zu steigern und den manuellen Arbeitsaufwand zu reduzieren. Hier sind die wichtigsten Branchen, in denen Sacklader für LKWs häufig eingesetzt werden:

1. Landwirtschaft & Getreideverarbeitung

Säcke mit Düngemittel, Saatgut, Tierfutter und Getreide(z. B. Reis, Weizen, Mais).

Verwendet in Silos, Getreidespeicher und landwirtschaftliche Vertriebszentren.

2. Lebensmittel und Getränke

Handhabung Mehl, Zucker, Salz, Kaffeebohnen, Milchpulver und andere verpackte Lebensmittel.

Häufig in Lebensmittelverarbeitungsbetriebe, Lagerhäuser und Vertriebszentren.

3. Bau- und Zementindustrie

Laden Säcke mit Zement, Sand, Gips und anderen Baumaterialien.

Hilft bei Massentransporte zu Baustellen oder Einzelhandelsverteilern.

4.Chemie- und Düngemittelindustrie

Transportieren chemische Pulver, Düngemittel und industrielle Rohstoffein Säcken verpackt.

Stellt sicher sicheres und staubfreies Verladen von potenziell gefährlichen Stoffen.

5.Logistik und Lagerhaltung

Verwendet in Distributionszentren, Frachtterminals und Logistikzentren zum Be-/Entladen von Sackware.

Verbessert Ladegeschwindigkeit und reduziert die Arbeitskosten im Lieferkettenbetrieb.

6.Einzel- und Großhandel

Ermöglicht schnelles Laden von verpackte Konsumgüter (z. B. Tierfutter, Holzkohle, Reinigungsmittel) auf Lieferwagen.

Hauptvorteile von LKW-Sackverladern

Schnelleres Be- und Entladen im Vergleich zur Handarbeit.

Reduziert körperliche Belastung und Verletzungsrisikenfür Arbeitnehmer.

Minimiert Produktschäden (z. B. zerrissene Beutel, verschüttete Flüssigkeit).

Anpassbar an unterschiedliche LKW-Größen und Taschentypen(z. B. Säcke mit 25 kg oder 50 kg).